La 'punta' delle astronavi? È made in Italy

I materiali Uhtc hanno caratteristiche fisico-chimiche che li rendono resistenti a temperature elevatissime. A studiarli e svilupparli per la Nasa e la Us Air Force un gruppo di ricerca dell'Istec-Cnr di Faenza

In molti voli spaziali c'è un po' di Italia. E non solo perché i nostri astronauti, Paolo Nespoli e Roberto Vittori, hanno partecipato a più di una missione, ma anche perché il know-how scientifico e tecnologico italiano è spesso protagonista dei viaggi nello spazio. Un gruppo di ricerca dell'Istituto di scienza e tecnologia dei materiali ceramici (Istec) del Cnr di Faenza (Ra) si occupa da anni dello studio e dello sviluppo di materiali ceramici innovativi per applicazioni aerospaziali.

"Boruri e carburi di afnio, zirconio e tantalio appartengono a una classe di materiali definiti Ultra-High-Temperature-Ceramics (Uhtc) caratterizzata da una elevatissima temperatura di fusione, tra i 3.000 e 4.200 Kelvin (K)", spiega Alida Bellosi, direttore dell'Istec-Cnr e componente del team che studia questi materiali insieme con Diletta Sciti, Frederic Monteverde e Laura Silvestroni. "L'interesse del comparto aerospazio per gli Uhtc nasce dalla combinazione unica delle loro proprietà fisico-chimiche che li rende perfetti per la realizzazione di componenti destinate al settore: notevole refrattarietà, elevate conduttività elettriche e termiche, inerzia chimica e resistenza all'ablazione, il processo di vaporizzazione ed erosione della superficie subito dai un corpo durante il rientro in atmosfera a causa dell'attrito atmosferico".

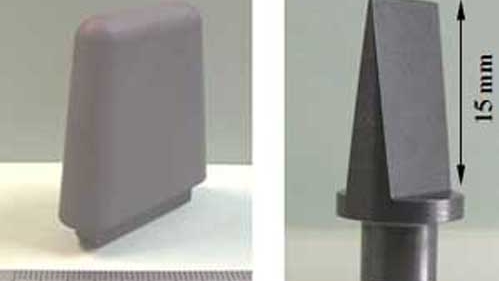

Questi materiali, continua il direttore dell'Istec-Cnr, "sono ideali, ad esempio, per la fabbricazione di parti di veicoli spaziali a profilo aguzzo come i coni di prua (la punta del velivolo) e i bordi alari d'attacco. Elementi che, nelle fasi di rientro attraverso l'atmosfera, devono sopportare temperature prossime a 2.300K. Ricorrendo a essi è possibile utilizzare uno stesso veicolo per più lanci, evitando danneggiamenti o sostituzioni. Ma gli Uhtc, in particolare i carburi di afnio e di tantalio, sono adatti anche alla messa a punto di componenti per la propulsione (fase in cui vengono toccate temperature altissime per tempi molto brevi), come ad esempio l'ugello, la parte che si trova in corrispondenza della sezione d'uscita dei gas prodotti dalla combustione del propellente".

Lavorare sugli Uhtc richiede conoscenze di base e metodologie sperimentali estremamente accurate, elementi che contraddistinguono il gruppo di ricerca dell'Istec-Cnr e che hanno portato il team a dedicarsi, dal 2007, al miglioramento delle proprietà meccaniche di questi materiali tramite la progettazione e la fabbricazione di compositi a matrice ceramica rinforzati con elementi fibrosi discontinui.

I ricercatori dell'Istituto faentino, grazie a queste competenze, hanno avviato collaborazioni con i laboratori della Nasa Glenn Research di Cleveland e dell'Us Air Force di Dayton (Afosr). Sono inoltre attive collaborazioni con le Università di Stoccolma e Tel Aviv con il Promes-Cnrs francese e con l'Accademia slovacca delle scienze.

Fonte: Alida Bellosi, Istituto di scienza e tecnologia dei materiali ceramici, Faenza, tel. 0546/699712, e-mail: alida.bellosi@istec.cnr.it